折弯机模具是用于折弯金属板材的工具,它的设计和制造对于折弯机的使用效果和生产效率有着至关重要的影响。在配模过程中,需要考虑到以下几个方面:

1. 板材的材质和厚度

不同的板材材质和厚度需要不同的模具设计和制造。例如,对于较薄的铝板,可以采用较小的弯角和弯曲半径,而对于较厚的钢板,则需要更大的弯角和弯曲半径。因此,在配模时需要根据板材的材质和厚度来确定模具的设计参数。

2. 弯曲角度和弯曲半径

弯曲角度和弯曲半径是决定模具设计的重要参数。在配模时需要根据需要折弯的板材的形状和尺寸来确定弯曲角度和弯曲半径。一般来说,弯曲角度越大,弯曲半径越小,需要的模具就越复杂,制造成本也就越高。

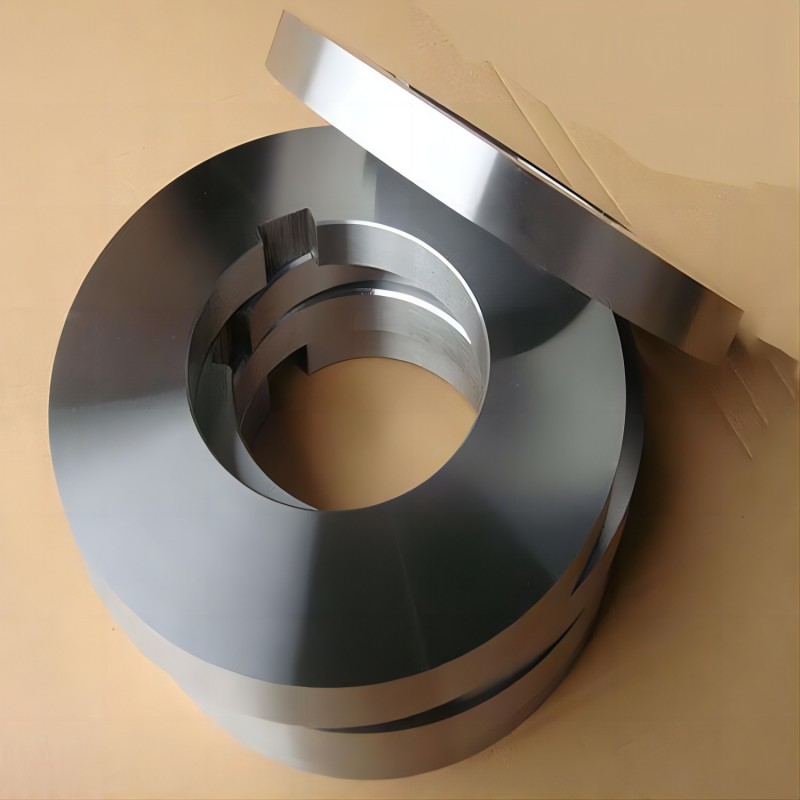

3. 模具材料和制造工艺

模具的材料和制造工艺也是影响模具质量和使用寿命的重要因素。一般来说,模具材料应该具有高强度、高硬度、高耐磨性和高耐腐蚀性等特点,以保证模具的使用寿命和折弯效果。同时,制造工艺也应该精细,以保证模具的精度和稳定性。

4. 模具的形状和尺寸

模具的形状和尺寸应该与需要折弯的板材的形状和尺寸相匹配。在配模时需要根据需要折弯的板材的形状和尺寸来确定模具的形状和尺寸。一般来说,模具的形状和尺寸应该尽可能简单,以便于制造和维护。

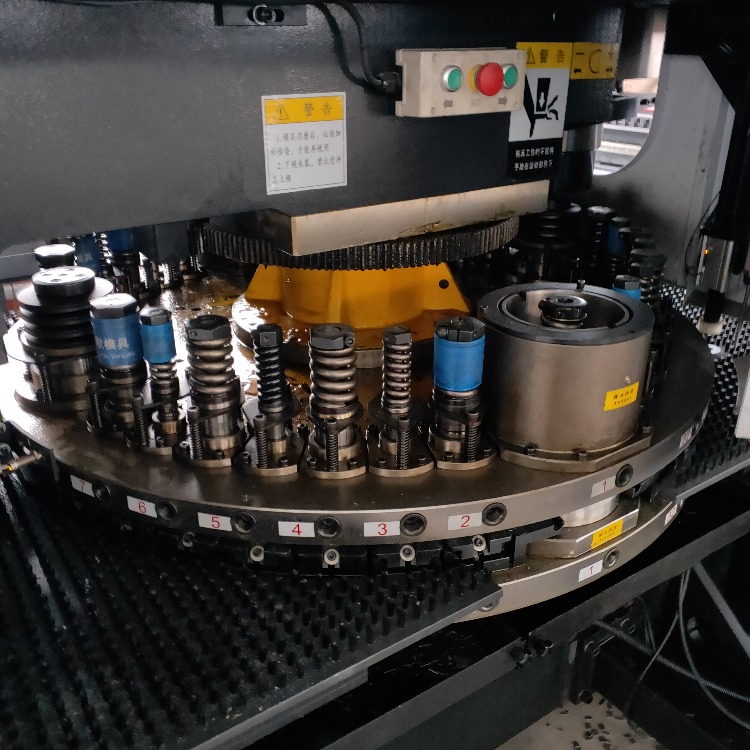

5. 模具的数量和排列方式

在配模时还需要考虑到模具的数量和排列方式。一般来说,模具的数量应该尽可能少,以减少制造成本和占用空间。同时,模具的排列方式也应该合理,以便于操作和维护。

总之,折弯机模具的配模过程需要考虑到多个因素,包括板材的材质和厚度、弯曲角度和弯曲半径、模具材料和制造工艺、模具的形状和尺寸以及模具的数量和排列方式等。只有在考虑到这些因素的基础上,才能设计和制造出高质量、高效率的折弯机模具。